| 共轨喷油嘴怎么做成的? |

提到共轨系统的喷油嘴,相信很多人都是“印象深刻”! 因为油品及保养习惯等因素,动辄上万元的修理费让人感到十分无奈。当然,趋势是不可改变的,随着国三国四排放的升级,高压共轨将是未来的主流趋势。

我们这里说的喷油嘴特指共轨喷油器的前端部分。

在国三喷油器中,出现需要维修的主要是喷油嘴和阀组件两大部分,这两款是精密配合的组件,也是最容易出现磨损的地方。

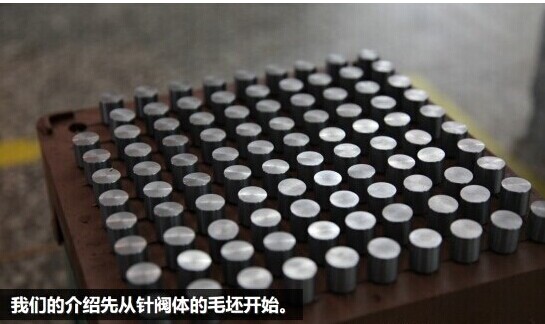

下面我们就去看下喷油嘴的生产线,看看共轨喷油嘴是什么做出来的吧。 ● 针阀体的制造过程 步骤一:针阀体毛坯钻孔

我们的介绍先从针阀体的毛坯开始。采用德国进口的四轴枪钻机床进行针阀体毛坯粗加工,四轴枪钻一次装夹,喷油器中孔一次成型。

这是加工完成后的样子,一次加工成型能够保证同心度、直线度和粗糙度达到要求。 步骤二:加工针阀阀体孔位

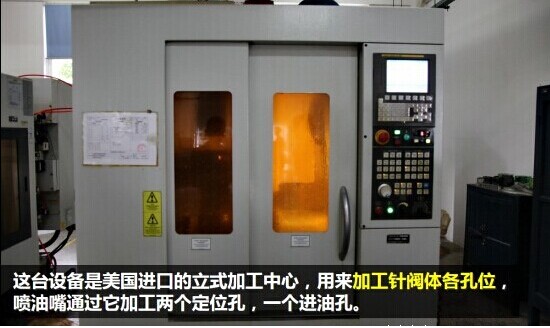

接下来这台设备是美国进口的立式加工中心,它是用来加工针阀体各孔位。 步骤三:电化学电解盛油槽

这步操作是电化学电解盛油槽,保证盛油槽的尺寸的同时,确保没有毛刺。

原来的工艺是用刀伸进去挖,对于喷油嘴这样精度极高的产品而言,缺点就是毛刺比较多,形状不规则。而采用电化学电解能很好的解决这个问题。 步骤四:喷孔加工 为了保证喷油器的喷射压力和效果,喷油孔的精度要求非常高。喷孔需呈倒锥形,有助于提高喷孔流量系数, 提升喷雾效果。

目前典型的工艺是微孔电火花工艺,采用了瑞士产数控微孔电火花加工机床,流量精度达到±1%。 步骤五:挤压研磨

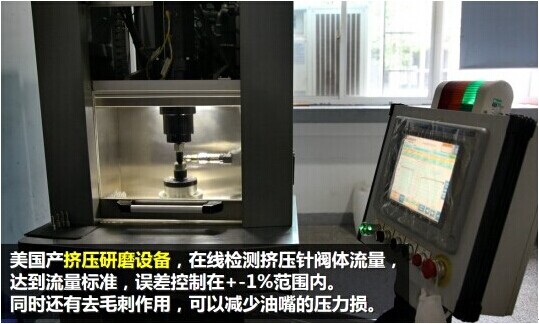

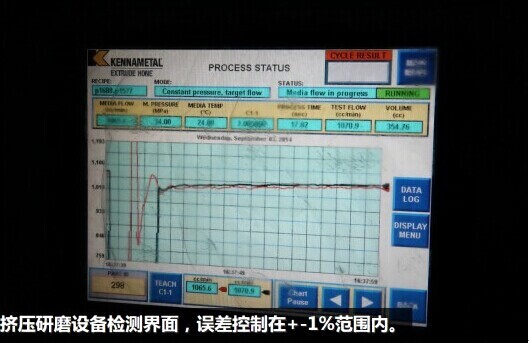

接下来采用美国产的挤压研磨设备,在线检测挤压针阀体流量,达到流量标准,误差控制在±1%范围内。同时还有去毛刺作用,可以减少油嘴的压力损。 步骤六:流量检测

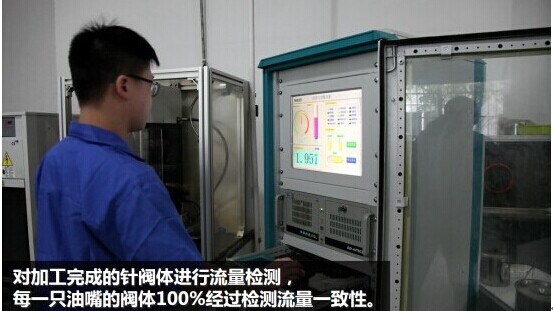

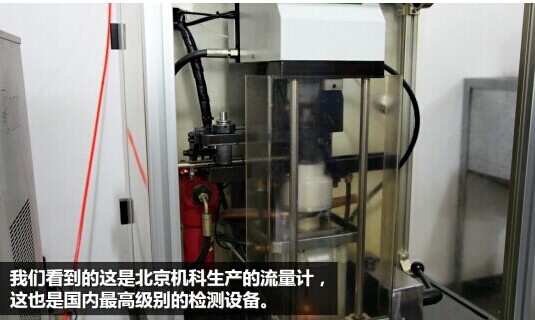

对加工完成的针阀体进行流量检测,每一只油嘴的阀体100%经过检测流量一致性。

我们看到的这是流量计,这也是国内最高级别的检测设备。

另外,为了更好的了解喷油嘴实际工况下的能否符合需要,还需要将喷油嘴和原创喷油器安装后进行检测,这台是意大利共轨喷油器试验台,它的作用是与原装喷油器安装后,测试各工况的技术参数。 步骤七:加工中孔座面、大端面

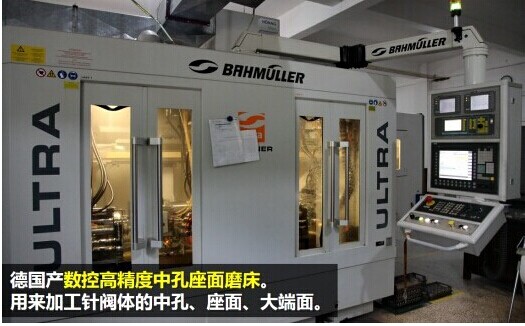

我们这里看到的是德国产数控高精度中孔座面磨床。用来加工针阀体的中孔、座面、大端面。

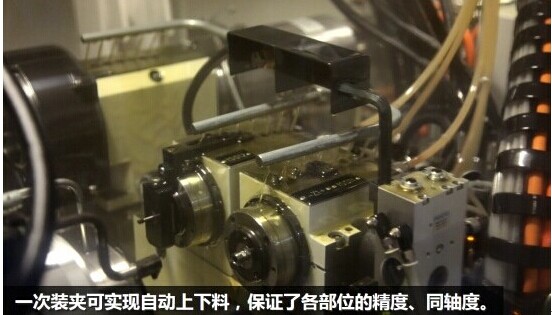

一次装夹可实现自动上下料,保证了各部位的精度、同轴度。另外大端面精磨后呈内凹型,有利于装配和与喷油器主体的密封。 接下来我们再看看喷油嘴的另一个重要组成——针阀是怎么加工生产的。 步骤一:针阀粗打磨成毛坯

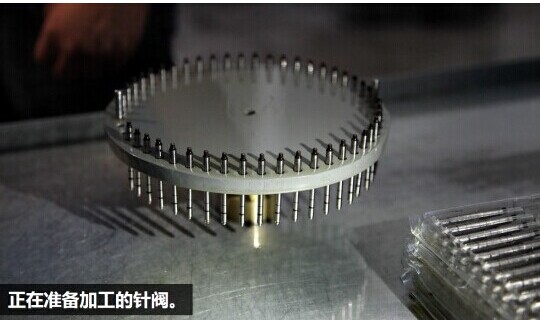

经过热处理的针阀经过粗打磨之后,形成毛坯,在后面的工序继续进行精细打磨。 步骤二:检测针阀毛坯尺寸

首先需要检查确认针阀毛坯的尺寸,通过投影仪放大检查,确保和针阀体的精密配合。 步骤三:加工针阀角度

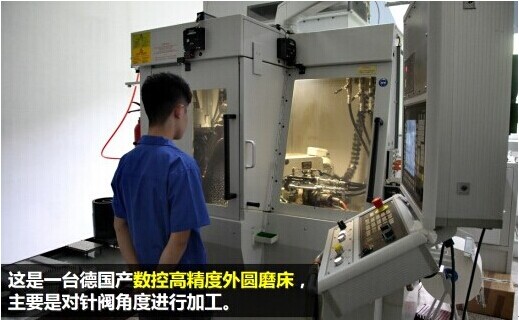

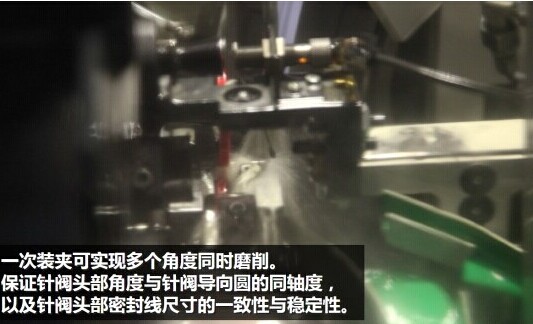

检测过的针阀被送到德国产数控高精度外圆磨床进行加工,这一步主要是对折法的角度进行加工。

一次装夹可以实现多个角度同时磨削。一次性加工的好处还是为了保证针阀头部角度和针阀导向圆的同轴度,以及针阀头部密封线尺寸的一致性与稳定性。

步骤四:切磨针阀大小外圆

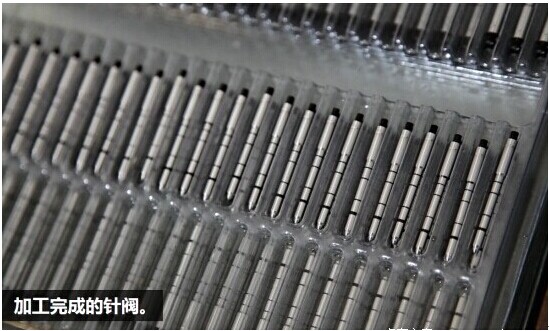

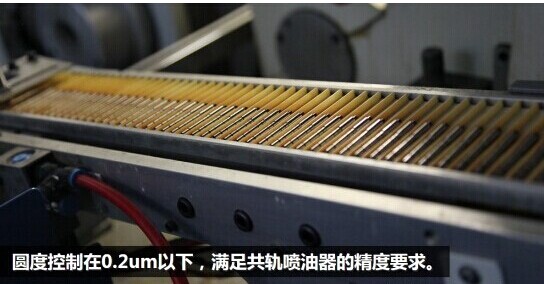

最后需要对针阀的大小外圆进行切磨,这是由意大利产的数控高精度无芯磨床完成。针阀的圆度需要控制在0.25μm以上,这样才能满足共轨喷油器的精度要求。 经过上面几大步骤的加工之后,一个喷油嘴的阀体和针阀就算是初步加工完成了。下一步的工作是将针阀和阀体流转至插配部进行偶件的配合试验,因涉及到部份技术保密程序,插配部的工作内容这里就不体现了,最后的是包装阶段。

这是加工好的喷油嘴偶件,针阀和针阀体组成一对精密的偶件,配合间隙要求极高。严格意义来讲,在使用过程中不能对换,但目前的加工精度,能够保证在同一批次产品进行互换。

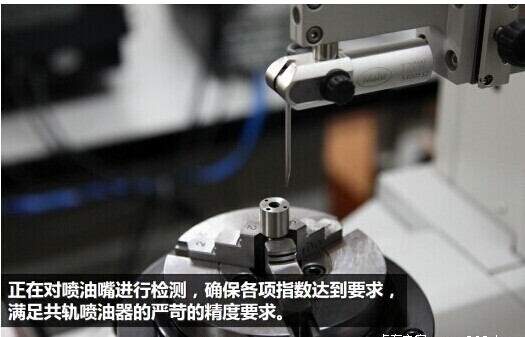

对于加工完成的喷油嘴,还需要进行抽检,确保每个批次的产品均能满足精度的要求。

我们现在看到的是一台德国进口的形状测量仪,主要检测孔内的圆度、圆柱度,油嘴的倾角等参数,确保各项指数达到要求,满足共轨喷油器的严苛的精度要求。完成所有步骤之后即可对产品进行包装。

|